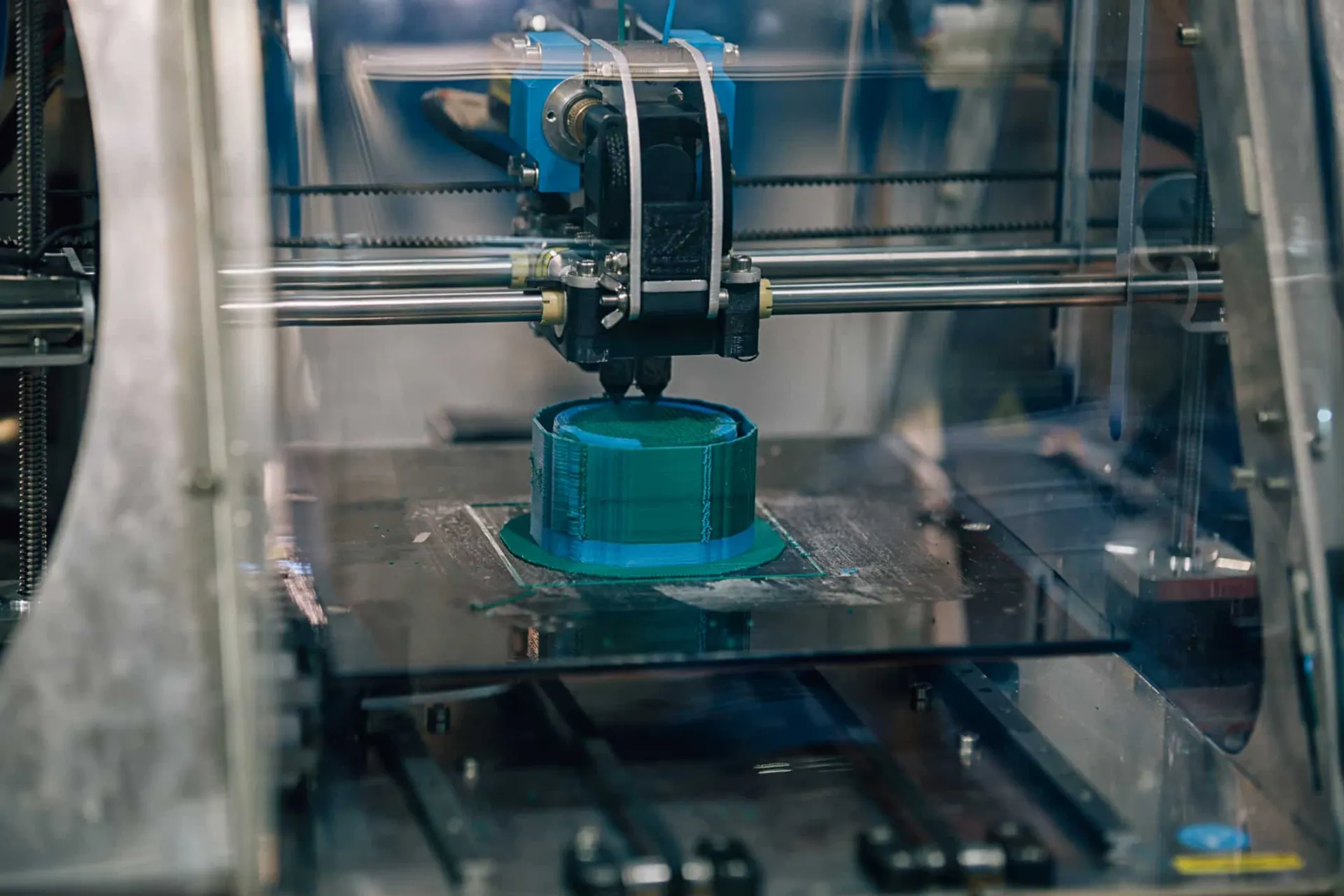

La impresión 3D de múltiples metales es una de las innovaciones más avanzadas dentro de la fabricación aditiva, permitiendo crear piezas metálicas complejas con gran precisión y resistencia. A diferencia de la impresión 3D en plásticos, que se emplea sobre todo en prototipado rápido o productos de consumo, la impresión en metales utiliza polvos metálicos finos que se funden o sinterizan capa por capa hasta formar un objeto sólido.

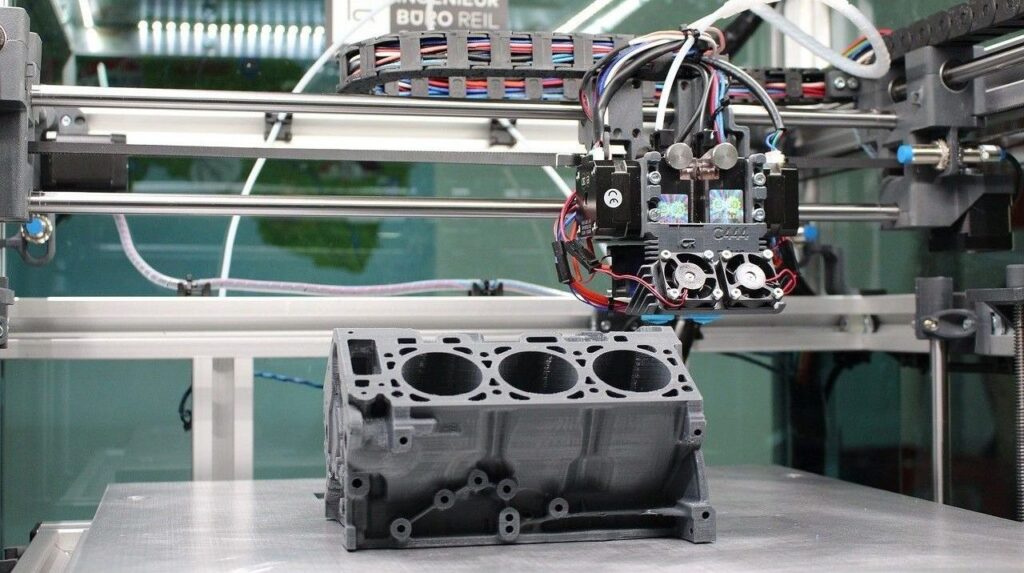

Este proceso, conocido también como fabricación aditiva metálica, está revolucionando sectores como la industria aeroespacial, la automotriz y la medicina, gracias a su capacidad de producir componentes funcionales con geometrías imposibles de lograr mediante métodos tradicionales de mecanizado.

Metales que se pueden imprimir en 3D

La variedad de metales utilizados en impresión 3D depende de la tecnología y del tipo de polvo metálico empleado. Estos polvos, que pueden ser esféricos o irregulares, deben cumplir con propiedades muy específicas de fluidez, granulometría y pureza para garantizar la calidad de las piezas. Entre los más utilizados encontramos:

Acero inoxidable

El acero inoxidable es uno de los materiales más comunes debido a su resistencia a la corrosión y durabilidad. Se utiliza en la fabricación de piezas industriales, prototipos funcionales, herramientas y componentes que requieren soportar ambientes agresivos. Además, su costo relativamente accesible lo hace una opción popular para múltiples aplicaciones.

Titanio

El titanio destaca por su relación resistencia-peso, siendo hasta un 45 % más ligero que el acero pero con una resistencia mecánica similar. Estas propiedades lo convierten en el material predilecto para la industria aeroespacial, donde cada gramo cuenta, y para el sector médico, donde se usa en implantes biocompatibles y prótesis personalizadas.

Aleaciones de aluminio

El aluminio y sus aleaciones son muy valorados por su ligereza y resistencia a la fatiga. Se utilizan principalmente en la industria automotriz y en aplicaciones donde se necesita reducir peso sin comprometer la solidez estructural. Además, su excelente conductividad térmica y eléctrica amplía su rango de uso en ingeniería.

Otras aleaciones

Existen también aleaciones más especializadas, como el cobalto-cromo, ideal para odontología y prótesis médicas gracias a su dureza y biocompatibilidad. O las aleaciones de níquel, ampliamente empleadas en turbinas de aviones y entornos de alta temperatura. Estas opciones permiten adaptar la impresión 3D a nichos muy específicos de la industria.

Tecnologías de impresión 3D en metales

La impresión 3D en múltiples metales no se limita a una única técnica. Existen varias tecnologías de fabricación aditiva metálica, cada una con ventajas particulares y adaptadas a diferentes necesidades de producción.

SLM (Selective Laser Melting)

La fusión selectiva por láser, es una de las tecnologías más avanzadas de impresión 3D en metales. Consiste en utilizar un láser de alta potencia que funde por completo el polvo metálico capa por capa, generando piezas sólidas con una densidad y propiedades mecánicas equivalentes a las obtenidas mediante procesos tradicionales de fundición o forjado.

El proceso se lleva a cabo en una cámara con atmósfera controlada para evitar la oxidación y garantizar la calidad del material. Gracias a este entorno, es posible trabajar con metales de alto rendimiento como acero inoxidable, aluminio, titanio y otras aleaciones avanzadas, que requieren un control riguroso durante la fabricación.

Las piezas producidas con SLM destacan por su alta precisión, gran detalle geométrico, resistencia mecánica y calidad superficial. Por elloes la tecnología ideal para crear componentes con formas complejas, cavidades internas y estructuras optimizadas que serían imposibles de fabricar con métodos convencionales.

Este método se aplica de manera creciente en sectores como la aeronáutica, la automoción, la medicina y la ingeniería de alto nivel, fabricando desde implantes personalizados hasta partes críticas para motores, turbinas y dispositivos de alto rendimiento.

DMLS (Direct Metal Laser Sintering)

El Direct Metal Laser Sintering (DMLS) es una de las tecnologías más conocidas de impresión 3D en metales. A diferencia del SLM, donde el polvo metálico se funde completamente, en el DMLS el material se sinteriza, es decir, se compacta y une mediante el calor de un láser de alta potencia, pero sin alcanzar su punto total de fusión.

Este método permite trabajar con una amplia gama de aleaciones metálicas complejas, incluyendo aquellas que no se pueden procesar fácilmente con métodos tradicionales. Además, la técnica es especialmente útil cuando se requiere mantener propiedades específicas del material, como su dureza o resistencia al desgaste.

El proceso de DMLS genera piezas con un alto nivel de detalle geométrico, gran precisión y propiedades mecánicas adecuadas para pruebas funcionales y producción en baja escala. Por ello, se utiliza en sectores como la ingeniería industrial, automotriz y aeroespacial, donde se fabrican desde prototipos resistentes hasta series cortas de componentes finales.

Su principal ventaja es la flexibilidad de materiales y diseños, mientras que sus desafíos incluyen la necesidad de post-procesado (pulido, mecanizado o tratamientos térmicos) para mejorar el acabado superficial y alcanzar la resistencia definitiva en ciertos casos.

EBM (Electron Beam Melting)

El Electron Beam Melting (EBM) es una tecnología de impresión 3D en metales que utiliza un haz de electrones en lugar de un láser para fundir el polvo metálico. El proceso se realiza dentro de una cámara de vacío, lo que evita la oxidación del material y permite trabajar con metales altamente reactivos, como el titanio y sus aleaciones, que son ampliamente usados en la industria médica y aeroespacial.

Durante la impresión, el haz de electrones calienta previamente toda la capa de polvo, lo que reduce gradualmente las tensiones residuales y minimiza el riesgo de deformaciones. Posteriormente, el haz funde selectivamente las zonas necesarias según el diseño CAD, solidificando el material capa por capa hasta obtener la pieza final.

Entre sus principales ventajas se encuentra la capacidad de producir componentes con altísima resistencia mecánica, excelente biocompatibilidad y mayor homogeneidad estructural en comparación con otros métodos. Gracias a estas cualidades, el EBM se utiliza en la fabricación de implantes ortopédicos personalizados, prótesis dentales y piezas críticas de aeronaves, donde la seguridad y la fiabilidad del material son esenciales.

Binder Jetting metálico

El Binder Jetting metálico es una tecnología de impresión 3D en la que, en lugar de fundir el polvo directamente con láser o haz de electrones, se utiliza un aglutinante líquido que se deposita selectivamente capa por capa sobre el lecho de polvo metálico. Este aglutinante actúa como un “pegamento” temporal que da forma a la pieza.

Una vez finalizada la impresión, el objeto resultante —denominado pieza verde— todavía no tiene resistencia mecánica suficiente. Por eso debe someterse a un proceso de sinterizado en horno, donde el polvo metálico se fusiona a alta temperatura hasta lograr la densidad y propiedades finales del material. En algunos casos también se aplica una infiltración con bronce u otros metales para mejorar la solidez de la pieza.

Aunque requiere un post-procesado más extenso en comparación con tecnologías como SLM o DMLS, el Binder Jetting destaca por su alta velocidad de impresión, la posibilidad de fabricar múltiples piezas en un solo lote y su escalabilidad para producción en serie. Por estas razones, se considera una de las alternativas más prometedoras para la fabricación masiva de componentes metálicos en sectores como la automoción, la maquinaria industrial y la producción de herramientas.

Ventajas y desafíos de la impresión 3D en metales

Como toda tecnología, la impresión 3D en metales presenta beneficios notables, pero también algunos retos que deben considerarse.

Ventajas

- Fabricación de piezas personalizadas y complejas sin necesidad de moldes.

- Creación de prototipos funcionales listos para pruebas.

- Reducción significativa del desperdicio de material frente al mecanizado tradicional.

- Optimización topológica para aligerar componentes sin perder resistencia.

Desafíos

- Costos elevados de equipos y materias primas.

- Necesidad de post-procesos como tratamiento térmico, mecanizado o pulido.

- Requiere instalaciones especializadas y medidas de seguridad estrictas.

- Limitación en la velocidad de producción frente a métodos tradicionales de fundición.

Aplicaciones industriales

La impresión 3D de múltiples metales ya está transformando varios sectores productivos al permitir diseños innovadores y reducción de tiempos de fabricación.

Aeroespacial y automotriz

En la industria aeroespacial se fabrican componentes ligeros para turbinas, sistemas estructurales y soportes. En la automotriz, la impresión de piezas metálicas acelera el desarrollo de prototipos y reduce el peso de los vehículos, mejorando su eficiencia.

Medicina y odontología

Gracias a su precisión y biocompatibilidad, se producen implantes personalizados, prótesis y estructuras dentales que se adaptan perfectamente a cada paciente, reduciendo tiempos quirúrgicos y mejorando los resultados clínicos.

Herramientas y moldes

La capacidad de imprimir herramientas y moldes resistentes en menor tiempo que los métodos convencionales representa una ventaja competitiva, ya que acelera la producción y permite ensayos de diseño más flexibles.

Mantenimiento y post-procesado

Una parte fundamental de la fabricación aditiva metálica es el post-procesado. A diferencia de lo que ocurre con la impresión 3D en plásticos, las piezas metálicas recién impresas no están listas para su uso inmediato. Requieren una serie de pasos adicionales que aseguran su resistencia, durabilidad y acabado final.

Entre los procesos más comunes se incluyen:

- Limpieza del exceso de polvo metálico, que se recupera y recicla para futuras impresiones.

- Sinterizado o fusión adicional, con el objetivo de aumentar la densidad de la pieza y mejorar sus propiedades mecánicas.

- Tratamiento térmico, utilizado para aliviar tensiones internas generadas durante la solidificación y garantizar estabilidad estructural.

- Acabado superficial, que puede realizarse mediante pulido, mecanizado, chorreado o recubrimientos especiales, dependiendo de la aplicación final.

Además de estos pasos, el mantenimiento de los equipos es igual de importante. El uso de herramientas para impresora 3D, como sistemas de limpieza de boquillas, calibradores de cama y equipos de aspiración para polvos metálicos, asegura que la máquina opere en condiciones óptimas y prolonga su vida útil.

Gracias a este conjunto de procesos y cuidados, las piezas obtenidas por impresión 3D en metales cumplen con los estándares de calidad, seguridad y rendimiento exigidos en sectores industriales tan críticos como el aeroespacial, el automotriz y el médico.

La impresión 3D de múltiples metales está redefiniendo el futuro de la manufactura avanzada. Su capacidad de producir piezas complejas, personalizadas y altamente resistentes abre un sinfín de oportunidades en industrias críticas como la aeroespacial, la automotriz y la médica. Para comprender mejor este avance, es importante recordar qué es una impresora 3D: existen diferentes tipos, como las FDM y las de resina, utilizadas principalmente para prototipado y piezas de detalle, pero la impresión en metales representa un nivel superior al fabricar componentes funcionales con propiedades equivalentes a los obtenidos por métodos tradicionales. Aunque aún enfrenta desafíos relacionados con costos y post-procesos, su evolución constante la posiciona como una de las tecnologías más prometedoras de la era digital de la fabricación.

Nos puedes conseguir en Instagram como @3d.town, síguenos para ver nuestro trabajo y no perderte de nada.

9 comentarios en «Impresión 3D en metales»

Los comentarios están cerrados.